Кто ключевой покупатель полиимидного игольчатого войлока?

2025-12-31

Если говорить о полиимидном игольчатом войлоке, многие сразу представляют себе ?высокотемпературный?, ?дорогой? и думают, что его рынок узок. На деле же, ключевой покупатель — не тот, кто просто ищет самый жаростойкий материал, а тот, кто балансирует на грани предельных температур, химической стойкости и, что критично, общей стоимости владения в условиях, где обычный PPS или P84 уже не вытягивает. Это история не про ?купить самое лучшее?, а про ?найти единственно возможное решение?.

Не просто ?горячие? цеха: где на самом деле нужен полиимид

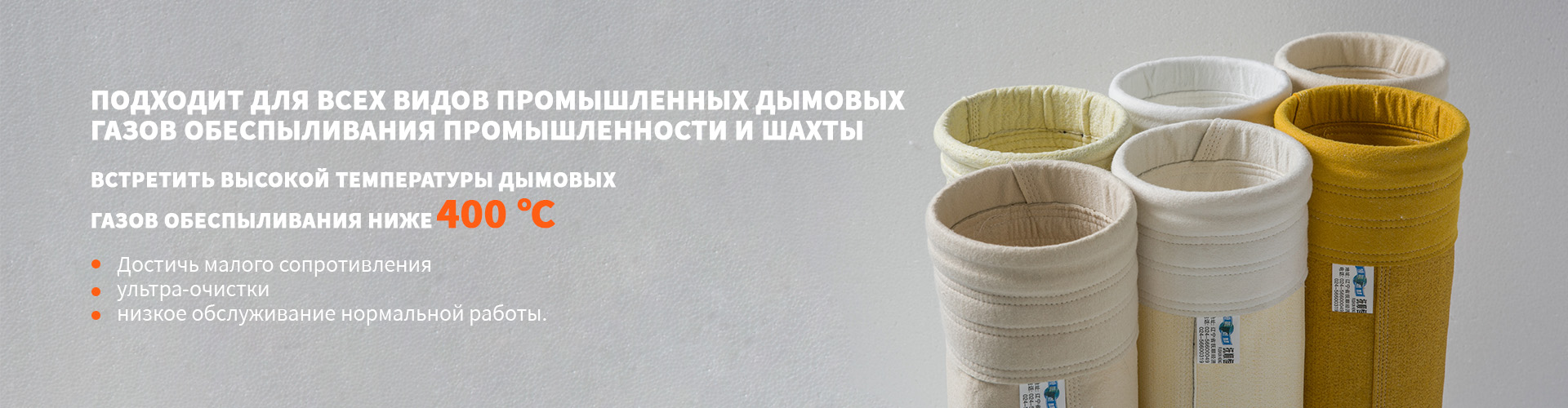

Основное поле битвы — это, конечно, высокотемпературная фильтрация дымовых газов. Но если копнуть глубже, то увидишь четкую градацию. Первый эшелон — это мусоросжигательные заводы (МСЗ). Вот где по-настоящему адская смесь: температура скачет, химия агрессивная, влажность есть. PPS там может быстро окислиться, особенно при высоких пиковых температурах и наличии NOx. Полиимид здесь не роскошь, а необходимость для стабильной работы фильтров в зоне, скажем, после котла-утилизатора.

Второй важный сегмент — металлургия, в частности, электродуговые печи и агломерационные машины. Температурный режим чуть более стабилен, но здесь часто добавляется проблема абразивной пыли (оксиды металлов) и возможность конденсации кислот. Мы как-то ставили пробную партию на одном из заводов по производству стали, где раньше использовали P84. Полиимид показал сопоставимую эффективность, но больший ресурс именно в условиях периодических ?проскоков? температуры выше 200°C и высокой концентрации SO2. Решение было принято не сразу, инженеры долго сравнивали стоимость метра и прогнозируемый срок службы.

И третий, менее очевидный, но растущий сегмент — это цементная промышленность, особенно линии по производству клинкера. В зоне подогревателя и кальцинатора температуры и щелочная среда убивают многие синтетические волокна. Здесь полиимид конкурирует с металлическими фильтрами, и его ключевой козырь — гораздо более низкое начальное сопротивление и, как следствие, экономия на энергозатратах. Покупатель здесь — технолог, который считает не только цену фильтровального материала, но и киловатты на вентиляторах.

Портрет ?ключевого?: кто принимает решение о покупке

Это редко один человек. Чаще цепочка: начальник технического отдела или главный инженер, который знает проблему и ищет решение, затем отдел закупок, который давит на стоимость, и конечно, финансовый директор. Чтобы продать полиимид, нужно говорить на языке каждого. Технологу — о непрерывности цикла и защите дорогостоящего оборудования (например, вентиляторов дымоудаления) от внеплановых остановок. Закупщику — о том, что хотя цена за квадратный метр выше, межремонтный период увеличивается в 1.5-2 раза. Финансисту — о снижении совокупной стоимости владения (TCO).

Очень часто запрос приходит в форме: ?У нас горит PPS-мешки за 8 месяцев, что посоветуете??. И здесь ошибка — сразу предлагать полиимид. Сначала нужно выяснить, почему горит. Если это регулярные пики до 220°C и окисление, то да, наш вариант. А если проблема в неправильной импульсной очистке или конденсации, то сначала нужно решать её, иначе и полиимид долго не проживет. Мы с коллегами из ООО Фушунь Хэньи Технология фильтрующих материалов как-то выезжали на такой объект, в итоге помогли скорректировать режим продувки и поставили пробную партию войлока с особым поверхностным покрытием — это сработало.

Ключевой покупатель — это скептик. Он уже пробовал разные варианты, возможно, был обожжен на некачественном материале, где заявленный полиимид оказался с большой примесью других волокон. Поэтому его нужно убеждать не паспортными данными, а примерами, желательно с похожих производств. Референсы — вот главная валюта в этом разговоре.

Ошибки и подводные камни в работе с материалом

Даже определив правильного покупателя, можно все испортить на этапе применения. Полиимид — материал нежный в обращении, несмотря на свою стойкость. Одна из частых ошибок — неправильный монтаж. Его нельзя чрезмерно растягивать при натяжении на каркас, это ведет к ускоренному износу в местах зажима. Мы всегда рекомендуем предоставлять клиенту не просто рулон материала, а краткую инструкцию по монтажу или, в идеале, техподдержку.

Еще один нюанс — химическая стойкость. Он хорош против кислот, но длительное воздействие щелочей при высоких температурах может его ослабить. Был случай на цементном заводе: поставили материал, все работало отлично, но после изменения состава сырья (увеличили долю определенных добавок) ресурс неожиданно снизился. Пришлось совместно анализировать новый химический состав газов. Это к вопросу о том, что продажа — это только начало.

И конечно, контроль качества. На рынке есть предложения с заниженной плотностью или неидеальной иглопробивкой. Для покупателя это выливается в более быстрое образование пылевого слоя и повышенное сопротивление. Поэтому надежный поставщик, который дорожит репутацией, — это часть успеха. Я знаю, что на сайте hyfilter.ru нашей компании всегда можно найти детальные технические спецификации и отчеты по испытаниям — мы выкладываем их именно для того, чтобы инженер-технолог мог сам все проверить ?на цифрах?.

Экономика решения: почему это не ?самый дорогой? выбор

Вот здесь нужно ломать стереотип. Да, цена квадратного метра полиимидного войлока выше, чем у PPS или P84. Но если считать стоимость за час работы в агрессивной среде — картина меняется. Простой пример: замена фильтровальных рукавов на МСЗ — это остановка линии на несколько дней. Стоимость простоя может быть колоссальной. Если полиимид работает 3 года вместо 1.5 лет, то экономия на трудозатратах по замене и, главное, на потерянной прибыли от простоя, многократно перекрывает разницу в цене материала.

Мы считаем это вместе с клиентом. Берем его данные: текущий ресурс мешков, стоимость замены (работа+материал), примерные убытки от остановки. Часто после таких расчетов решение становится очевидным. Покупатель покупает не войлок, а гарантию непрерывности и предсказуемости.

Еще один экономический аспект — энергоэффективность. Благодаря стабильности и хорошим выделительным свойствам, фильтр на основе качественного полиимидного войлока часто поддерживает более стабильное и низкое дифференциальное давление. Это прямая экономия на электроэнергии для главного вентилятора. За год-два эта сумма может быть весьма существенной.

Будущее спроса: куда движется рынок

Спрос будет расти, но не взрывно. Основной драйвер — ужесточение экологических норм по выбросам по всему миру, включая страны СНГ. Это заставляет заводы модернизировать системы очистки газа, часто в условиях ограниченного пространства. Более эффективный материал, позволяющий либо увеличить производительность существующего фильтра, либо сделать его компактнее, будет востребован.

Второй тренд — это когенерация и сжигание альтернативного топлива (RDF). Составы газов здесь еще более непредсказуемы и агрессивны. Полиимид, особенно в комбинации с мембранными покрытиями или как часть гибридного решения, видится одним из немногих вариантов.

И наконец, растет понимание концепции жизненного цикла оборудования. Все больше крупных компаний думают не квартальными отчетами закупок, а долгосрочными инвестициями в надежность. А это — прямая дорога для материалов премиум-класса, к которым, без сомнения, относится настоящий полиимидный игольчатый войлок. Ключевой покупатель будущего — это системный инженер, мыслящий категориями Total Cost of Ownership, и наша задача — говорить с ним на одном языке.